1、竖窑的分类及优缺点

竖窑(又称立窑、瓶窑)是用于锻造耐火原料和石灰的窑炉。

(1)垂窑分类方法:

一般可根据不同的锻料类型和燃料使用情况进行分类,也可根据不同的送风方式和机械化水平进行分类。

1)根据不同类型的锻料可分为:

竖窑(锻烧温度1300-1400℃).(煅烧温度1600-1650℃).(煅烧温度1200-1300℃).(煅烧温度1600-1650℃).(煅烧温度1450-1650℃);

2)按使用燃料类型可分为:

固体燃料竖窑(焦炭.无烟煤为燃料).液体燃料竖窑(以重油为燃料).气体燃料竖窑(焦炉气体燃料).混合煤气.天然气);

3)根据不同的送风方式可分为:

强制通风垂直窑利用鼓风机将空气鼓入窑内,加强锻造过程。

自然通风竖窑:窑内气体流动主要依靠竖筒本身的自然抽力。

·根据机械化程度的不同可分为:人工加料垂窑.机械化垂窑,从加料到出料完全机械化。

(2)垂直窑的优点:

设备简单.投资少.单位成品消耗的燃料较少.成本低.单位体积利用系数大.设备本身占地面积小。缺点:窑内温度分布不均匀,容易产生欠烧和过烧产品;使用焦炭或无烟煤作为燃料时,灰分污染产品;对内原料块度有一定限制,碎料(0)mm)垂直窑不能用于锻造,造成资源浪费,垂直窑生产能力小,劳动条件差。

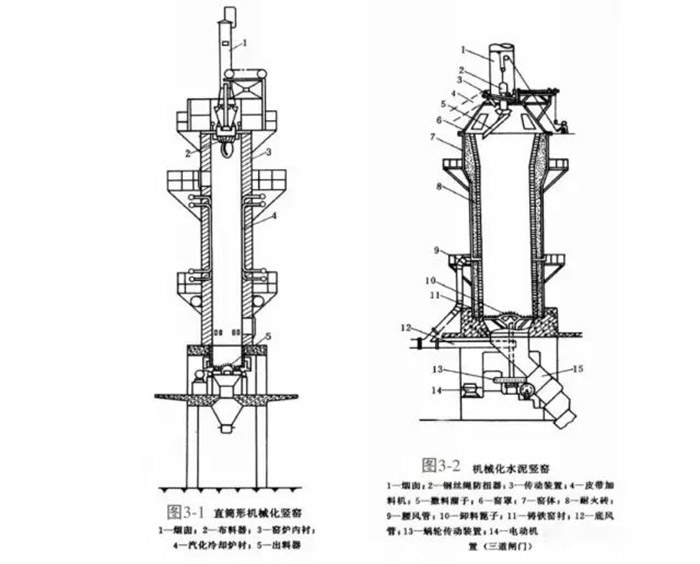

从垂直窑的发展来看,初是人工操作,自然通风,定期加料。随着生产技术的发展,为了提高产量.质量.改善劳动条件.提高生产效率.降低燃料消耗,逐步实现机械化通风.机械化加料和出料.水冷炉壁.密封装置等类型的机械化竖窑,使竖窑不断改进,以适应生产现代化。

图1:机械化垂直窑示意图

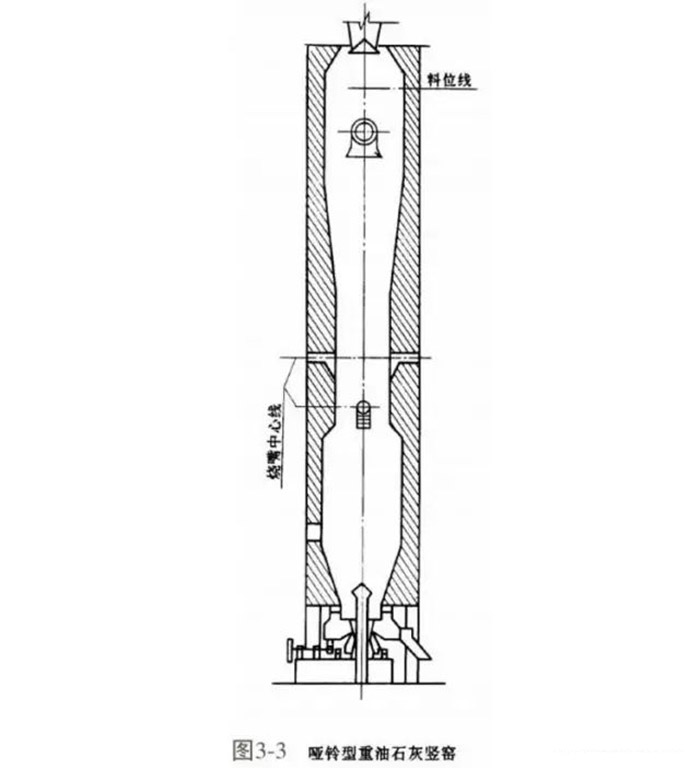

图2:哑铃重油石灰垂窑

2.竖窑结构.形状

(1)竖窑结构

窑体.加料装置.密封装置.汽化冷却装置.卸料装置及通风装置等。

(2)窑体形状:

无疑对窑内物料的运动和气流在窑内的分布有重要影响。保证窑内物料的均匀下沉和使气流沿窑截面均匀分布,是垂直窑形状的基本要求。其形状大致如下:

1)直筒形:即上下内径相同的圆筒形,适用于煅烧各种耐火原料。这种垂直窑结构简单.坚固,有利于材料顺行均匀下沉,砌筑方便。但是,当材料在窑内自上而下运动时,一旦烧结,体积就会收缩,与窑壁形成环形缝隙,导致窑周围阻力小于窑中间;同时,靠近窑衬的材料堆积密度也比中间松散,导致垂直窑同一截面通风不均匀,导致材料煅烧不均匀。

2)锻烧带内径收缩的圆柱形垂直窑:为了克服上述缺点,煅烧带内径可以稍微收缩,从而减少材料与窑壁之间的缝隙,使气体沿窑段均匀分布。对于使用汽化冷却炉壁的垂直窑,周围材料在下沉过程中也可以向内翻转,从而改善材料的煅烧条件,减少欠烧产品。

3)哑铃垂直窑:为扩大窑体积,常采用预热带和冷却带扩大哑铃截面。

4)矩形垂直窑:以重油和煤气为燃料的垂直窑。由于火焰穿透深度的限制,窑体积不宜过大。因此,大容积重油的设计.气体和外火箱竖窑应采用矩形截面,其体积范围:白云石.镁石.粘土及高铝原料竖窑容积在50以上m?;石灰竖窑容积大于1000m?。

3.竖窑各带的作用。

(1)竖窑原料需经过三带:预热带.煅烧带.冷却带。

(2)预热带原料借助烟气预热;长期燃烧带的原料通过燃料燃烧产生的热量煅烧;在冷却带中煅烧的原料与膨胀的冷却空气进行热交换,原料冷却,空气加热后进入煅烧带,以帮助燃烧,热交换在预热带和冷却带上,热得到更好的利用。因此,与其他类型的窑相比,垂直窑具有较高的热效率。原料在窑中的停留时间具有重要意义。如果停留时间短,会影响煅烧质量;停留时间过长会降低窑产量,增加热耗,有时会影响产品质量。因此,原料在窑中的停留时间应与窑内的传热情况相匹配。如果锻造温度适当,增加流量速度,降低原料块度,可加快传热速度,缩短原料窑的停留时间,提高窑产量。

4.喇叭型垂窑窑窑窑型4。

(1)设计原则:

1)窑体上口直径等于或略小于窑体下口直径,有效高度12m;

2)窑体直径基本为两端小.中间大;

3)根据窑体有效高度合理设计预热带.煅烧带.冷却带各带高度;

4)高度与直径之比建议为3.8?4.(范围不超过42(范围不超过42(范围不超过42).3)。由于高径比小,原料预热不足,窑顶废气温度过高,热能利用率低;高径比大,原料在窑内停留时间长,操作困难;

5)窑壁收缩率(窑壁向内倾斜)应掌握在5?6%之间,因为太小变成直筒型,太大时窑顶直径太小;

6)窑尾收缩应在中炉条以上1.2m高处开始向下收缩,因为过高不利于落料,过低的炉条承受压力过大,容易损坏炉条,其收缩率为25?30%;

7)设计应通过预热有利于原材料.煅烧.冷却三带不紊乱,顺序下沉。操作方便,三带稳定,无事故。之后达到高品质、高产量、高产量。.低消耗的目的。

(2)12m竖窑各部分主要尺寸:

1)窑体有效高度12)m,中炉条上1.2m处直径为2.8?3m。窑底直径为2.5?2.6m,窑顶直径为1.6?1.8m,窑壁向内倾斜为5?6%。

2)窑壁厚度:由窑衬和隔热层组成。窑衬用耐火砖砌筑时厚度为0.35m。窗衬与隔热层厚度之和不小于1.1?1.2m。

3)出料口:高2.2m,宽1.8?2.0m。出料口前后窑壁厚度为1.2m。

4)进料口:高1.6m,宽0.8m。如果炉顶口较大,则相对开启两个进料口。

5)吸尘洞:与窑体纵向平行,一般在窑体后面。距窑内壁22.8m左右。下口低于下面的大炉条;上出地面2;m。底圆直径为0.6m,上口直径为0.5?0.4m。

6)吸热洞:位于工房顶部,直径0.4?0.5m,上面超过地面2m。

7)炉帽:位于窑顶,有圆形和方形两种。以方形为例:高2.2m,内墙靠近窑壁的点为0.35m。外墙长.宽均为2.2m。其墙厚度为0.4m(或0.37m),两对进料口或一个进料口和一个排烟口。

8)烟囱拐道:是连接烟囱和炉帽的设施,其长度取决于情况。要有一定的坡度,内部尺寸高0.8m,宽0.7m。出口高度应与烟囱下留下的口一致,距地面2.5?3m高。

9)烟囱:高度为窑体有效高度1.5?两倍。外壁向内倾斜3%。烟囱出口内径不小于0。.8-1m。

5、竖窑的高径比

窑的内径是基于煅烧原料的性质.锻烧温度高低.煅烧操作的灵活性是由其他因素决定的。窑内径大,产量高。然而,内径过大,在整个窑体的横截面上很难一致地透气.煅烧均匀,窑内煅烧不易掌握。一般来说,锻造温度是根据原料的性质要求的.高径比由各种因素决定,如产量要求和能耗。

所谓高直径比是指窑体的有效高度与窑体内径之比。如果高直径比过大,则意味着窑体过长,会增加空气通过材料层的流体阻力;如果高直径比太小,窑体太短,热交换太晚。因此,不适当的高直径比,无论是太大还是太小,都会影响产品质量.产量和燃料消耗。

目前,河南省明矾土立窑的高径比一般为3.8?4.2,不能超过4.3.对于煅烧耐火原料,高径比可达上限4.2、对于煅烧研磨级原料,高径比可取下限3.8。

6.垂直窑内物料的运动模式

(1)在垂直窑中,材料和气流向相反方向移动。材料在垂直窑中移动有两个原因:一是煅烧过程中材料收缩引起的上部材料(预热带和锻造燃烧带);二是下部材料的卸载导致整个窑材料的运动。因此,预热带上层的材料包括所有收缩运动和排放运动(而冷却带几乎只有排放运动)。混合窑应包括燃料燃烧引起的收缩运动。

(2)垂直窑内的空气从窑底膨胀或吸入,烟气通过烟囱从上部排出。气体通过散料层时,阻力损失很大。因此,研究垂直窑的气体运动,以确保煅烧带燃料燃烧所需的空气供应.合理分布窑面气体.减少气体流动过程中的阻力损失.保证垂窑产量.质量等方面都是有意义的。

1)垂直窑生产与鼓风条件之间的关系:当垂直窑段固定时,如果气流增加,气流速度加快;随着空气量的增加,燃料燃烧速度加快;同时,气流和材料之间的对流热交换增加,从而加材料预热.窑炉在煅烧和冷却过程中的产量.可以提高煅烧材料的质量。垂直窑一般采用高压离心鼓风机或罗茨鼓风机。为了降低功耗,在实际操作中应确定更经济合理的气流速度。

2)垂直窑段上的气流分布:由于窑内材料的积累方式不同,在气体流动过程中会明显影响阻力损失。在窑壁附近,材料堆积与窑壁之间的孔隙率大于材料之间的孔隙率。此外,材料收缩导致环形间隙,使气流更容易通过周围,即在窑的同一部分,周围气流的分布大于中心。由于气流分布不均匀,窑同一部分的材料煅烧不均匀,这种现象被称为窑壁效应。由于截面上的气流分布不均匀,影响垂直窑内锻造带材料的位置和形状。

例如,对于固体燃料的混合材料,由于气流容易通过周围区域,周围燃料点燃较早,燃烧速度较快;由于流体阻力大,中心气流不易通过,需要较晚点燃,燃烧过程也较慢,从而形成“碗状”煅烧带。随着鼓风压力的增加,空气供应充足,整个煅烧带会向上移动,相应缩短;但是,它周围的火还是比中心快,所以还是“碗状”。如果窑内阻力大,鼓风压力低,空气供应不足,煅烧带向下移动,拉长。这不仅降低了煅烧温度,而且缩短了冷却带,影响了材料的煅烧和冷却。

为了克服上述现象,应增加周围流体的阻力,平衡窑段的通风。因此,有必要进行合理的布料,即将碎料分布在周围,以增加阻力,并减少周围的燃料量以降低温度。

为了保证窑内气体的正常流动,保持锻造燃烧带所需的空气量,可采用三种不同的通风方式:一种是压入通风,即风机从窑底鼓入空气,在窑内形成正压;第二种是从窑顶抽出通风,在窑内形成负压;第三种是平衡通风,即从窑底抽风,从窑顶抽风,在窑内形成既有正压区又有负压区,在窑内一定高度形成零压面压力系统。一般来说,机械化垂直窑采用通风形式,而自然通风垂直窑是第二种方式。

7.在垂直窑中燃烧固体燃料的方法

在垂直窑中,除原料烧结外,燃料燃烧释放的热量是窑衬里散热,烟气带走热量,导致垂直窑热效率低(约50%)。

垂直窑中的燃料是固体.液体.气体三者均可。天然气。.重油常用于高煅烧温度的白云石或镁砂立窑;炉煤气可用于低煅烧温度的石灰或粘土立窑。但目前,固体燃料(煤和焦炭)被广泛使用。

(1)垂直窑内固体燃料的燃烧方法分为窑内燃烧和窑外燃烧室燃烧两种。前者可分为燃料和原材料分层装载和混合装载。

(2)外火箱燃烧方式:主要适用于低温粘土垂直窑。其优点是煤中的灰分不会污染原料,熟料的纯度较高,特别是对于灰分较多的煤。当燃料添加到垂直窑中燃烧时,它会同时将热量传递给原材料,从而快速传递热量.产量高.煤耗低.设备也比较简单。但是这种燃烧方式对燃料有一定的要求:

1)煤灰含量应小于20%。灰分过高,一方面降低了热值.污染原料.影响熟料的纯度;同时,很容易造成窑.结瘤现象。对镁砂.白云石质熟料要求燃料灰分低于13%。

2)煤的粒度控制非常重要,影响燃料燃烧速度和燃烧带的厚度。为了确保原材料在锻造和燃烧过程中有足够的时间,煤的粒度应与原材料的粒度(块)成一定的比例。煤粒太小,燃烧时高温带过于集中,高温带较短,高温带原材料的锻造和燃烧时间较短,原材料的物理和化学变化太晚,影响熟料的质量。同时,煅烧带缩短,预热带相对增长,煅烧带产生CO预热带时还原为CO比例增加,导致热耗增加。如果煤粒过大,燃烧速度会减慢,煅烧带拉长,火力不集中,冷却带会相应缩短,导致煅烧和冷却原料质量差。

入窑燃料粒度要求:对于白云石.镁砂垂直窑,易烧结原料,燃料粒度25?40mm;难烧结原料,燃料粒度40?70mm或25?40mm。石灰垂直窑:原料粒度30?70mm,燃料粒度13?25mm或25?40mm;原料粒度70?75mm,燃料粒度25?40mm。

3)为了防止热损失过大,燃料的挥发分应小于7%。

燃料在外部燃烧室内燃烧,燃烧产生的烟气通过窑壁火孔进入窑内。这种窑炉可以使用挥发性含量高的燃料。燃料灰分对原料的粘性也比混合垂直窑轻,因此这种垂直窑采用了广泛的燃料类型,也可以使用劣质煤。然而,由于燃烧室中的一些热量损失,其燃料消耗量高于混合垂直窑。此外,原料煅烧不够均匀,窑的中心部分容易出现原料现象。为了克服这一现象,外部燃烧室的垂直窑一般形成一个矩形截面,根据烟气的渗透深度确定矩形截面的宽度,以确保沿截面的均匀煅烧。