高强度隔热材料建议:超高强度超微孔绝热模块,该产品兼顾了体密在2.3g/cm3以上重质砖的耐压强度的同时,又具备了体密在0.8g/cm3的轻质砖的导热系数。

水泥行业的大型回转窑冷面温度普遍在280-320°C。因为没有强度高、导热系数低的材料,所以无法有效保温,造成能源巨大浪费。

根据计算,采用40-50mm厚的超高强度超微孔绝热模块与常规水泥窑工作层材料配合使用能将窑体的冷面温度降低100°C-130°C。一条日产五千吨的中型熟料线,每年可以节约5500吨左右标煤。单就水泥行业回转窑一项,每年可为企业节约200亿燃料费。各种类型的回转窑应用于十几个行业,每年能为企业节约上千亿。

超高强度超微孔绝热模块兼顾了体密在2.3g/cm3以上重质砖的耐压强度的同时,又具备了体密在0.8g/cm3的轻质砖的导热系数。是水泥回转窑,危废回转窑,氧化铝煅烧回转窑,球团回转窑等动态窑炉上对材料耐压强度有较高要求的保温材料的理想选择。

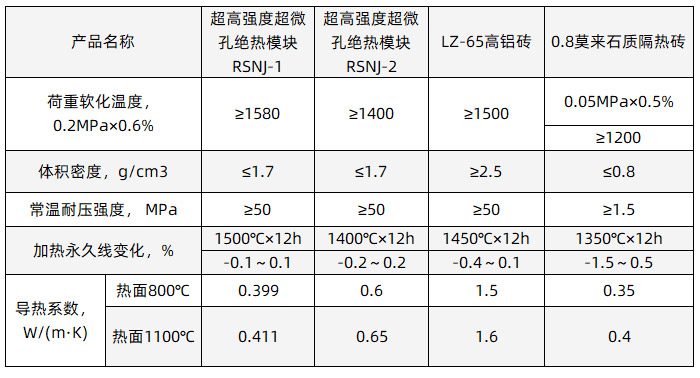

理化指标对比

回转窑实现节能保温可以采取多种措施,其中包括使用高强度隔热材料。以下是一些方法来改善回转窑的保温效果:

高强度隔热材料:使用高强度、高耐温的隔热材料,如耐火砖、陶瓷纤维、高温混凝土等,可以有效减少热能损失,提高窑炉的保温性能。这些材料能够在高温环境下保持稳定,降低热传导,从而减少能源消耗。

保温涂料:一些特殊的保温涂料可以应用在回转窑的表面,形成隔热层,减少热能散失。

优化窑炉结构:设计合理的窑炉结构,包括合适的隔热层、内部形状和材料分布,以减少热能传输和热辐射。

热回收技术:采用热回收系统,将排放的高温废气中的热能回收再利用,提高能源利用效率。

温度控制和自动化:通过温度控制和自动化系统,可以更有效地管理窑炉的运行,避免过多的能量浪费。

绝热包覆:在窑炉外部加装绝热包覆,如耐火砖、陶瓷纤维毯等,减少热能传递,提高保温效果。

能源管理和监控:建立有效的能源管理和监控,及时检测和解决能源浪费问题。

需要根据具体的窑炉类型、工艺流程和温度要求,综合考虑多种因素来选择适合的节能保温措施。建议咨询的窑炉工程师或能源管理,以制定适合您情况的节能方案。