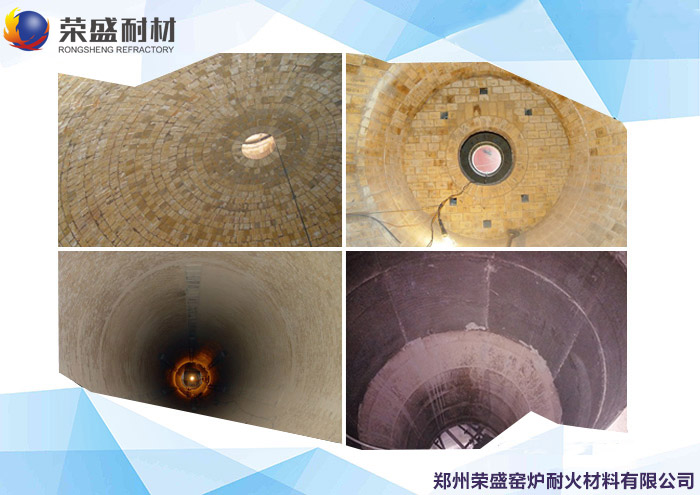

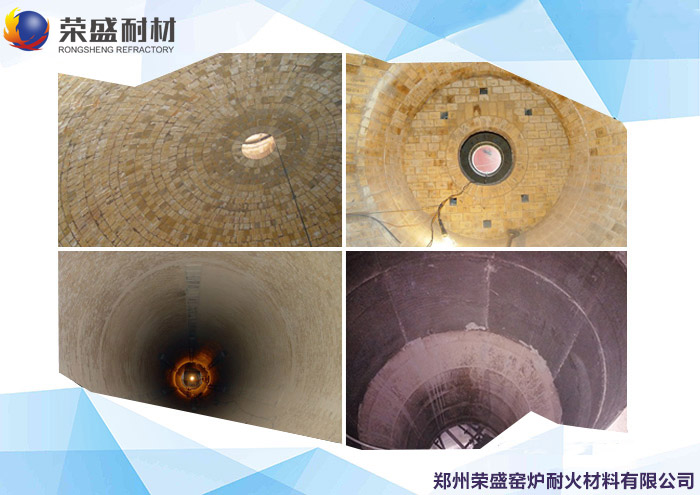

高炉自上而下分为炉喉、炉身、炉腰、炉腹、炉缸和炉底,各个部位使用的耐火砖有所区别,下面请看高炉用耐火砖及炉底砌筑的详细介绍。

炼铁高炉的炉底和炉缸大量使用碳质耐火材料,有的高炉炉腰、炉腹及下炉身也使用碳质耐火材料,采用碳质耐火材料以后,高炉炉役明显延长,很少发生炉底或炉缸烧穿事故。但是,随着高炉大型化和强化冶炼技术的采用,炉衬耐火材料的工作条件越来越恶化,因此对炉衬耐火材料提出更高的要求。70年代末,各国研制了多种新型碳质耐火材料用于高炉的各个部位,如高密度炭块、微孔炭块、半石墨化质炭块、石墨块、半石墨质-碳化硅块、高温模压炭块等,这些新型碳块(砖)各有各的点和适用范围。

高炉用耐火砖的工作条件:

高炉各部位的工作温度为:炉底、炉缸区域1450—1800℃,炉腹、炉腰区域土400—1600℃,炉身上部600—800℃。

高炉各部位砌体分别承受下降炉料的摩擦和撞击等机械作用,上升煤气所含粉尘的冲刷和磨损作用,碱金属氧化物蒸气的侵蚀作用,在400—600℃燃烧煤气分解时的炭素沉积作用,熔融金属和炉渣的化学侵蚀作用,以及高温铁水和铅的渗入作用。

因此,高炉用耐火砖总的技术要求是:高温下体积的稳定性好、机械强度高、具有良好的耐应性、组织致密、气孔率低、抗渣性好,氧化铁含量低。

但是,随着高炉的大型化和出铁率的增加,高炉出铁能力成倍增加,操作条件越来越苛刻。因此,改进高炉用耐火砖质量,提高高炉使用寿命,降低耐火砖价格是当务之急。

高炉用高铝砖耐火砖是以高铝矾土熟料为主要原料制成的用于砌筑高炉的耐火制品,YB/T5015-1993将高炉用高铝砖按理化指标分为GL-65、GL-55、GL-48三种牌号。

高炉用粘土砖是以耐火粘土为原料生产的用来砌筑高炉内衬的粘土砖。高炉用粘土砖用于大高炉炉身及小高炉炉衬的炉喉、炉身、炉底。

高炉用粘土砖要求常温耐压强度高,能够抵抗炉料长期作业磨损;在高温长期作业下体积收缩小,有利于炉体保持整体性;显气孔率低和Al2O3含量低,减少炭素在气孔中的沉积,避免砖在使用过程中膨胀疏松而损坏;低熔点物形成少,高炉用粘土砖比一般粘土砖具有良性能。

高炉炉底砌筑

高炉砌筑前应具备下列条件:

(1)炉基耐热混凝土基础经检查验收合格,并符合设计要求。

(2)炉底冷却管和热电偶安装试压合格。

(3)炉壳冷却壁及焊接式冷却板安装合格。

(4)炉口钢圈安装合格。

(5)风口大套(也有包括风口中套的)、渣口水套安装合格。

(6)热电偶和波纹管式冷却板的进场时间能满足砌筑进度的要求..

高炉炉底砌筑前的工作

A 炉底下部冷却管区域不定形耐火材料的施工

现代高炉内,在炉底部多数设有炉底钢板,与炉壳焊成整体。炉底钢板下(或上)装有冷却装置。为了提高冷却效果,炉底水冷管系埋设在浇注料和炭捣料之间。冷却管中心线以下为浇注料,冷却管中心线以上为炭捣料

施工前,先将基础表面清扫干净,除去冷却管表面的浮锈。浇注料采用强制式搅拌机进行搅拌,搅拌方法按有关规定进行。浇注时,应填充密实。浇注沿每列冷却管的中心向两端进行,并使用插入式振动器振捣。每列浇注完毕,在浇注料终凝前将四周溅附在管壁上的残灰擦净,再覆盖草袋,浇水养护。

炉底钢板在水冷管之上时,冷却管中心线以上的炭素料拖工,应先将工字钢两侧翼缘板下的炭素料捣打密实,后捣中间的炭素料,见图7-39,采用风动捣锤以一锤压半锤的方式进行捣打,直到捣打密度达到设计规定的要求。捣实后的炭索料应略高于工字钢梁上表面,再用铲平刮刀沿工字钢上翼缘将炭素料铲平。对局部底凹处,应挖去约30mm深,重新铺料捣打密实。

B 冷却壁间隙的填料

冷却壁与冷却壁之间、钢砖与钢砖之间的间隙;冷却壁与出铁口框,冷却壁与风口、渣口大套之间的缝隙均应按设计规定填充铁屑填料或炭素科。为减少填充料掉落浪费。填充时应采用小漏斗下料和托板接料。

铁屑填料的调制方法是:先将掺合料(精矿粉或熟料粉)与结合剂(高铝水泥)按配比称量后置于铁板上拌匀,再依次加入规定的铁屑和水。加水时,不断搅拌,直至呈面团状即可。每次拌料不宜太多,以半小时用完为限,对已产生初凝、结块的料不得重复使用,为了不使填料外漏,先用宽30~60mm、厚0.5mm的薄铁皮插入冷却壁间隙靠炉壳的一侧,并在铁皮上每隔400~500mm穿以细铁丝,利用细铁丝和小竹(木)条将铁皮固定在冷却壁间隙处。

铁屑填料应饱满严密,填充完毕后,铁皮和铁丝留在冷却壁间隙内,不再取出。为了保证填料质量,应严格按配合比拌料,并在施工前制作试块检验。

炭素填料应用成品炭素料(冷料),可按图7-41所示的方法进行填充,并采用特制的风动小捣锤(用气铲改制)捣打。为此要求在冷却壁安装的同时,在冷却壁靠炉壳一侧的间隙处安装3mm厚的铁板条,以防止勾缝捣打时填充料漏入冷却壁与炉壳之间的间隙中。

C 炉壳与冷却壁间隙的灌浆

冷却壁间隙填料完毕,接着进行炉壳灌浆(也有在砌砖后或烘炉到一定温度后进行炉壳灌浆的)。灌浆用泥浆牌号及性能指标由设计规定。

炉壳灌浆孔的布置由设计规定,但焊接在炉壳上长度约为150~200mm压浆短管应与压入机的输出管相一致。灌浆作业一般分为两段,风口下沿为段,以上为第二段,先灌下段后灌上段。

灌浆前,段冷却壁与炉底找平层间的缝隙应按设计规定填充黏土火泥-水泥泥料或与找平层相同材质的炭素捣打料,以免漏浆。

同一水平上的若干个压浆短管一般是1~2个为灌浆孔,其余为泥浆溢流观察孔。灌浆过程中应注意观察,如发现有漏浆现象,即应停止压浆,进行处理。

D 炉底板下压入炭胶

炉底板下压入炭胶前,应把压浆嘴内外及周围炉底板上的灰、浮锈、油污清扫干净,并用压缩空气将压浆嘴内的灰渣吹扫干净,然看逐个进行测量编号。每编一个号即在压浆嘴侧测量出炉底板的初始高度。并作好记录。

炭胶的成分配比以及施工要点按生产厂家提供的说明书。某厂炉底板下压入炭胶的成分配比见表7-21。调制时,先将树脂液倒入粉料,边加边搅拌约30分钟,后用喷壶洒硬化剂液,再搅拌2分钟,即可使用。每罐炭胶料搅拌完毕后宜在20分钟内用完。

搅拌好的炭胶从压入机流出,经由软管导入炉底板焊好的短管,压入底板内。

在压入过程中用水准仪逐一观察压浆嘴周围炉底板的隆起高度,并用大锤在压浆嘴周围对炉底板进行敲打,促使底板下炭胶顺利流入。当出现下述情况之一时即可停止对该压浆嘴的压入:压浆嘴周围炉底板隆起超过2mm.压入软管的出口压力表读数超过0.6MPa;邻近的压浆嘴往外冒浆。然后拆去压浆管,立即用木塞将压浆嘴塞紧。

压入须按编号顺序进行,整个压入过程应连续施工,中途不得停顿,以免炭胶在管道中硬化。压入炭胶完毕后,自然养护24小时。待其石化凝固后,便可割除短管,焊上封板。

E主要控制线的测设

砌筑前应校核炉口钢圈中心对炉底底基中心的位移。炉身砌体(包括厚壁炉腰)的中心线,应以炉品钢圈中心为准。炉底找平层的标高 应按以下两种情况 分别测定。

(1)当炉缸风口带不采用组合砖或炉缸不采用环形大炭块砌筑时,应以出铁口中心的标高 为基准,按配层后的炉底砖层累计高度(包括水平缝)与死铁层的厚度,计算出找平层的表面标高。

式中 Y-找平层表面标高;

G-出铁口中心标高;

H-炉底砌体及死铁层累计高度;

h1-炉底炭块砌体高度;

h2-炉底非炭块砌体高度

h-各层炭块的实际高度;

h ' -各层非炭块的实际高度;

α1-预砌后炭块每层平均的砖缝厚度;

α2-预砌后非炭块每层平均的砖缝厚度;

h3-炉底死铁层厚度;

b-各出铁口安装标高不五的偏差值。

耐火材料出现开裂、脱落、易磨损怎么办?想要解决问题,需要从根源挖掘,分析出真正的原因,荣盛耐材从事耐材生产、研发服务多年,能解决高温窑炉内衬的各种疑难问题,欢迎广大新老朋友咨询及技术交流。